「ものづくり」から学んだこと・感じたこと

CONTENTS

NO. 71~80

71. なぜ日本の開発製品を国内より海外企業が先に買うのか?

72. 技術者は、表現者を欲しがっている。

73. ある計測器メーカーのショールームで勉強したこと

74. なるほど!中国企業の仕事の取り方

75. 続編

「ものづくり」を追求すると「正しい」って分からなくなる!?Part3

76. アマゾンは、現段階でメタバースに否定的?

77. 「真球の世界」はものづくりにとって重要だ!!

78. 重要 開発は、「先手VS後手」必勝?

79. 大手エンジニアのラッキーなところ。

80. 優秀なエンジニアは、自分の開発装置に「想い」がある

71

なぜ日本の開発製品を国内より海外企業が先に買うのか?

2022年5月30日

リスクを極端に怖がる日本人

昔からよく聞く話。吉野彰先生の「ダーウィンの海」でも書かれている話。

新製品開発したけれど、国内では売れず先に海外メーカーが評価し、購入してくれるという話。

この答えが、ある人と話をしていてよく分かった。

日本企業が新製品を発表したとき、ほとんどの企業が我先に先頭切って購入しようとはしない。

理由は、リスクが怖いから。

しかし情報は流れているので、常に周りの様子をみている。

売れ始めたらどんどん買い始めるという伝統的?な流れがある。

それに対し、海外メーカーは、新製品に対しての購入感覚が違う。

「うちが一番最初?超ラッキーじゃん」「一番最初に使えるじゃん」という幸運ともいえる感覚だという。

失敗するという感覚は薄い。失敗も許容範囲らしい。

これって、すごい大事なこと。

なんで日本人はこんなにリスクを怖がるんだろう。。???

またこの時の会話で、取引の際海外はガツガツくるし、細かいルールなんて気にしない。

だけど日本は安全や書類上の一定条件を満たしていなければ、取引ができない。

例えば品質管理に関わるISO9000シリーズについても、

乱暴な言い方をすれば、海外メーカーはISO9000シリーズをあまり気にしていない。

だけど日本はこの国際標準化機構が満たされていなければ取引できない。

これが取引の差に大きく出るという。

なるほどね。

ルールとは一体何なのか・・・?と思うようになった。だけどルールは大切だ。

マスクを外す、外さないというのも海外と日本人の差は顕著だ。

外国人と結婚した義理姉が海外から帰国した際、

「海外ではだ~れもマスクなんてしていないよ」

「日本人はおかしいんじゃない?」

と私たち家族に一蹴していた。(笑)

相変わらず、義姉さん、つえー-。

よく考えると日本ではマスク着用という法律まではない。

だけど2022年5月現在では、9割以上の人は着用している。ルールがないのにね。

でもね、そのお蔭で死者が少ないのも事実。

これって、多くの企業を倒産させないという日本的方針にも似ている。

う~ん。(悩)

リスクを恐れるのは、度重なる自然災害が多い土壌も関係あるのかな?

深く考えると色んな問題が見えてきそうだ。

今日は、ここまでにしよ~っと。

72

技術者は、表現者を欲しがっている。

2022年6月1日

クリエーターは、「ものづくり」にとって本当に必要なんです!

その道の一流の技術者と縁が出来た。

優秀な人ほど、資料や理論はすごい。だけど、一般の人に伝えるのは難しい。

私もほとんど???だけど、それでも頑張って食い下がって質問する。

そして後日説明を受けた技術をイメージ図で表現してみた。

「素晴らしいです!!」

「僕には無い才能です。」

というお言葉を頂けた。

この言葉が、本当に嬉しかった。

嬉しいという感情を伝えたかったこともあるけれど、

一流の技術者は、わかりやすい表現が苦手なのです。

理論が超一流がゆえ、難しいのです。

だから何度も書いていますが、技術者の理論を伝えるクリエーターの存在が必要なんです!!

ものづくりのクリエーターは、天才技術者と一般の人を繋げる役目があるんです。。

73

ある計測器メーカーのショールームで勉強したこと

2022年6月5日

現場の話は色々見えてくる。

先日ひょんな運と縁から、この業界で有名な某計測器メーカーのショールームに行くことが出来ました。

超ラッキー!!こんなことはめったにな~い。

しかし、お、驚いた~~。

ショールームが広~い。しかもまるで高級外車のショールームみたい。

広さは小学校の体育館ぐらいありそう・・。すっ、すげ~。圧倒された・・・。

ということで、学んだことの一部を忘れないようにメモメモ。

①作業者による加工誤差、計測誤差が起きてしまうこと。

②成型レンズのメリット

③中国は、図面がなくてもこうやって設計図をコピーしてしまう。

④実は定義が会社によって違うものがある。

①作業者による加工誤差、計測誤差が起きてしまうこと。

作業者によって加工技術が違うのは当然の事。

だけど、それは職人としての切削等の加工技術の事だけではないということ。

「モノを置く(設置する)」

これは一番最初の作業工程だ。

しかし、加工物を設置する段階からすでに人による誤差が生まれてしまうこと。

これが後々に大きな誤差原因を生んでしまうということ。

人による誤差をなくすには、モノを設置する段階からロボット化にしなくてはいけないということ。

ひえ~~、こんな何気ない作業から重要なんだ・・・。改めて知りました。

②成型レンズのメリット

プレス加工についてはあまり知らなかったので、勉強になりました。

いつか「機械加工とプレス加工」について書きたいな~なんて思っていたところ。

今回は成型レンズについてのお話をちょっと聞けました。

「成型レンズのメリットは何ですか?」と質問したところ

組立の調整時間の短縮

部品点数の減少

よって、加工工程の時間短縮を言っていました。つまり費用も節約になるのですね。

カメラなどは沢山のレンズが入っています。

だからこそレンズの枚数を減らすことは重要なのですね。なるほど~。

③中国は、図面がなくてもこうやって設計図をコピーしてしまう。

今日、話題になったのが「非球面レンズ」というもの。

レンズには球面レンズと非球面レンズがあり、球面レンズはその名の通り表面や裏面が球面であること。

それに対して非球面レンズは、平面でも球面でもない曲面レンズのこと。

なんのこっちゃと思われるかもしれないが、表面が緩いけれど複雑なカーブになっていると思ってください。

一般的に非球面レンズは形状が複雑である。

だから図面がなければ寸法等をコピーするのは難しい・・・はず。

しかし他社製の数千万以上のある装置で測定すると、ある測定方法から自動で曲率等の図面に必要な値や係数を導きだしてしまうという。だから中国は部品を分解して、図面に必要な値や係数はその装置を使って導き出し、コピーしてしまうという。

「え!!そうしたら対策はどうするのですか?」と質問してしまった。

「大事なところは特許を取ります。。といっても、中国は無意味ですが・・・」

な、なんと・・・。

この数千万する装置は、中国でもものすごく売れているそうです。

とにかく、ただただ驚くばかりでした・・・。

④実は定義が会社によって違うものがある。

時々感じることなのですが、業界でも定義が数学的に定まっていないものがあるということを知りました。

加工物は加工条件で数学的な理論があるのですが、定義が明確でないものはメーカーによって解釈が違う。

よって値がメーカーによって変わってしまうということ。

例えで言えば、以前に書いた体温計の違いに近いかな。定義や原理が違うから体温差が生まれてしまう。

詳しくは下記をみてください。

33.「ものづくり」を追求すると「正しい」って分からなくなる!?Part2

定義が違う場合は、もうその業界の市場を取ったもん勝ち。

市場を取った装置が業界標準機であり定義が正しい?となる。

新参者の後発装置はその業界標準機と競争しなくてはいけない。

業界での定義が明確でないのにね。

今日はここまでにしよ~っと。

74

なるほど!中国企業の仕事の取り方

2022年6月7日

ここが日本人と違う感覚だ。

今日もお話を聞いて学んだこと。メモメモ。

「中国企業では、数年に一度ずら~っと世界各国の有名装置を数十台まとめて買うことがある。」

この理由とは・・・?

答えの前に、

以前にある人から聞いた話。

中国企業は、優秀な装置を使いこなしていない、もったいないと・・・。メンテナンスがぐちゃぐちゃ。

ということで、その方に質問してみた。

Q.「沢山装置を購入しても、使いこなしていないという話を聞いたのですが・・・?」

A.「使いこなさなくて良い、使いこなそうとは思っていない」

Q.「どういうことですか・・・?」

A.「有名装置を何台も購入するのは、Appleとか来た時にずら~っと設備が整っていることを見せれば良いのです。そうすることで、この会社は設備投資をしっかりしていると認識してくれる。」

「また不良品がでれば、処分してまた作ればよいだけ」

なるほど。そういうことなのか!!

中国企業は、一瞬のチャンスを大事にしているのね・・・。そこに装置を投資している・・。

投資の意味すらも日本と中国は違うんだ!!

色んな方々の話を聞いて、やっと少し見えてきた。

根本的に日本人と中国人は仕事の取り方やスタイルがはっきり違う。

とにかく、第一印象やスピードを重視するのが中国スタイル。

精度や品質を重視するのが日本スタイル。

どっちが良いとか悪いとかではないけれど、

お互いの良い所をお互いに取り入れて改善できれば・・と思う。

75

続編

「ものづくり」を追求すると「正しい」って分からなくなる!?Part3

2022年6月9日

ますます分からなくなってきた(笑)

NO,32.33で書いた記事だけれど、精度の高いものを作るのは本当に難しいんだ!と思った。

色んな方々の話からあれこれと考察!!これも忘れないうちにメモメモ。

「ものづくり」をするには必ず道具や機械を使って加工をする。

出来上がったものは、品質を満たしているか計測機で測定される。

これらの工程は技術や知識だけではなく、想像力も養うと感じました。

なぜかって、不良品の原因追及は何が起こっているか頭で考えなければいけないから。

僅かな違いが実は大きな影響を与えているってことがあるのです。

不良品が出来る原因を改めて考えて見る。

①まずは、加工物や測定物を装置に「置く」という行為。

②装置自体のズレや精度(水平出し)

③装置や周辺の振動

④温度変化

⑤加工装置や計測装置の治具の精度

⑥成型の場合は、金型の精度や硬化の温度や時間等

⑦日々のメンテナンス

などなど・・・・。他にも沢山ある。

ここで感じたのが、

不良品の原因が何か・・・を特定するのが実は難しいのでは?と思った。

なぜなら複数の要因が重なっているから、1つではないということ。

加工物に原因があるのか?

加工機に原因があるのか?

測定機に原因があるのか?

治具に原因があるのか?

環境に原因があるのか?

人為的なことに原因があるのか?

そして出来上がった加工品の品質を確かめるために

A社の測定機、B社の測定機で数値化してみると・・・・、

同じ加工品をなのに、A社とB社の数値が違うというのも実は珍しくはない。

そうすると、どちらの会社の数値が正しいのか?から始まり、数学や原理、理論の勉強が始まる。(笑)

各測定機の原理や理論の比較が出来なかったら、もう何が正しいのかはわかりませ~ん!!

そして理論だけでなく、その測定機の精度や治具、設置環境等も誤差の要因になる。

理論が合ってても、装置の精度が悪ければそれは測定値の大きな影響を与える。

単位がミクロン以下やナノになったら、更に難しい。

また精度単位が細かいほどノイズが発生する。ノイズ除去という作業も加わる。

このノイズは実は厄介で、これも測定値に大きな影響を与える。

(↑想像だけれど、量子コンピューター開発もこのノイズで苦労しているのではないかな・・・?)

こうして追求していくと、本当に「正しい」というのが分からなくなるのです!!

今後、通信の大容量化が加速する。

そして正確に効率良く伝送するには、部品の高精度化は必須。管理するには単位がミクロンやナノになる。

そうなると上記の壁に絶対ぶつかるのは間違いない。

ここは難しいけれど、実は日本の皆様の得意分野でもありま~す!!

さ、今日もがんばろう!!

76

アマゾンは、現段階でメタバースに否定的?

2022年6月12日

「仮想空間」はあっちのあっちの世界と現実の世界を結ぶ世界

とても興味深い記事だったので、思わず書きたくなってしまいました。

数日前、アマゾンはメタバースについて否定的な意見を持っているという記事を見ました。

「仮想空間」というあっちの世界より「現実の世界」に影響を与える楽しみや技術に重点を置くという内容だった。

インターネットが普及して、アマゾンという巨大ネットショッピングが生まれた。

アマゾンンの誕生により、現実のウィンドウショッピングが減少し、街の商店街やデパート、スーパーマーケットが次々と消滅していった。

この記事を読んだとき、アマゾンも一種のあっちの世界ではないのかな?なんて思いました。

というより、管理人にはあっちの世界と現実を繋げている企業に見えていました。またアマゾンは最先端技術で勝負している企業。そのような企業がメタバースという新たな次世代プラットフォームに否定的というのは驚きでした。

ということは、メタバース内でのショッピングを構築できた企業がアマゾンにとって脅威になるのかな?と想像していました(笑)

管理人は、3DCADを勉強してからメタバースの可能性を強く感じました。

理由は色々あるけれどメタバースは現実と非現実を結びつける世界であり、また個人の可能性が広がる世界に見えます。特にクリエーターは能力が発揮でき、優位性が生まれると思います。

Facebookが「メタ」に社名変更しメタバースに莫大な投資をしていますが、管理人は市場をシェアするのはEpic Games社かな?なんて思ったりしています。そしてその後ろにはソニーが莫大な出資をしている・・・。

さすが、ソニー・・。

将来どうなるか楽しみです。

77

「真球の世界」はものづくりにとって重要だ!!

2022年6月12日

「真球」は奥深い世界だ!!

今日も、忘れず自分へのメモ。

技術者のお話を聞いていて感じたこと。

「真球の世界」を深く追求したら、

ものづくりはもっと変わってくるかもしれない。

そんな大胆な予感を感じました。

「真球」を追求するのはものすごく難しい。

ありとあらゆる技術が必要とされる・・・。

そして、まだまだ開拓の余地がある世界と感じた。

それだけは、分かった!!

※ここから下は、管理人の妄想世界なので独り言。

球が回転するから、磁力が生まれる。引力が発生している気がする。

(電子が回転「スピン」することで、磁力が発生しているのは事実です)

また回転している球の中に、逆回転の球(2個)が発生している気がしている・・・???

これが引力発生の要因の一つかな・・・???

↑管理人の妄想なので、気にしないでください。信じないでくださいね。

ちなみに、電子の回転スピンを応用した技術を「スピントロニクス」という。

今後もこの科学技術は、重要になってくると思います。注目技術の一つ。

この分野では日本は世界トップレベルで、東北大学が研究開発の拠点と言われているそうです。

量子コンピューターに応用されるんじゃないかな・・・?と思っています。

研究者の皆様、頑張ってくださ~い!!応援しています。

78

重要 開発は、「先手VS後手」必勝?

2022年6月15日

先手は有利だが、後手でも可能性はある。

「先手VS後手」

実は、私の中での永遠のテーマです。( ´艸`)

高校時代からよく考えていたこと。

高校時代、親友たちとトランプで良く勝負していた。よく遊んだのは「大富豪」かな?

親友は私と性格が真逆のタイプで、基本「先手必勝」タイプ。

良いカードは早く出し、場の空気を支配していく。とにかく攻め続け相手を圧倒しそのまま勝ちに持ち込む。

それに対し、私はチャンスが来るまでジ~っと作戦を練って待つ「後手必勝」タイプ。それまでは攻めない。

先手の切り札が無くなったのを確認し、一気に攻めの姿勢にはいる。そして形勢大逆転。

これが、私の勝ちパターンだった。

結果、勝率は五分五分。何度やっても結果はいつも同じだった。本当に笑えた。

この記事を親友が読んでたら、思い出して笑っているかもしれないね。クスクス。

さてと、ここから本題。

開発は、市場開拓するなら「先手」が絶対的に優勢・・・と思われる。

理由はいち早く開発・開拓すると、その新規性や新技術でその場の空気を支配できるからだと思う。

しかし個人的な意見だけれど、必ずしも「後手」が不利とは限らないと思う。

後手にもある程度可能性は残されている。

なぜなら、実際、弊社が開発した装置が「後手」だったからだ。

まだ弊社も市場開拓真っ最中から断言的には言えないけれど、

それでも「後手」にも可能性はあると分かった。

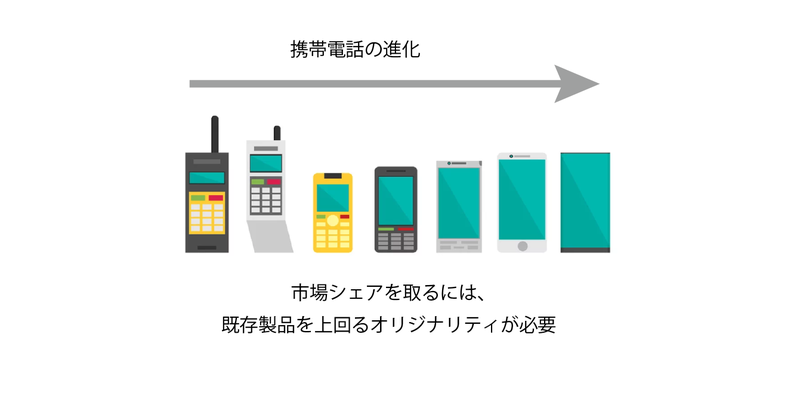

また過去に「後手」つまり後発品が市場をシェアした会社は沢山ある。

有名なのは、ジョブズのApple製品だ。

初期型PC→iMac

携帯音楽プレーヤー→ipod

携帯電話→iphone

すべて後発製品だ。

ただし後発製品の場合、大事なことがあると思う。

それは、「先手」つまりすでにある製品の真似はしてはいけないこと。オリジナリティで勝負すること。

先手の真似をしている限り、シェアは絶対に奪えない。

↑ここって、実は超重要です。

どこの業界も、売れている商品の2番煎じ、3番煎じを開発する。

理由は簡単。売上が伸びているからと・・・・。

短期的な利益を求めているのがよくわかる。

なぜ、真似した2番煎じがダメなのか・・と考えてみると、

売上を伸ばしたいだけで、製品そのものの本質を見ていないし、可能性を見抜いていないから。

また真似した製品は、他の企業から後ろ指を指されたくないというマイナスな気持ちが働く。

例えば、特許に抵触するとか・・・。

そうすると、思い切った開発や営業が出来なくなる。これが大胆に「攻め」切れない。

大事なところで勝負に出られないことがある。足を引っ張る何かが起こる。

こんな状況では本気で市場は奪えない。そういう会社を何社か見ました。

正直「もったいないなぁ・・」と思ったことがある。

あと、開発が継続しない。開発は改良の繰り返し。そこまで意欲があるかが疑問。

そうするとすぐに衰退する。

ということで、

私と親友のトランプ勝負は、いつも本気だったんだね。

その結果、勝率は五分五分だった!!ふふふ。

この「先手VS後手」は面白いので、もっと追求します。

79

大手エンジニアのラッキーなところ。

2022年6月18日

様々な装置がならんでいる。

大手エンジニアの方の話を聞いていて思ったところ。メモメモ。

中小企業が絶対に大手に敵わないことの一つに「資金力」「投資力」である。

正直、羨ましい限りである・・・。(*^▽^*)

さてと、せっかくなので一つでもお話から色々盗みたいところだ。

お話を聞いていると、国内外問わず一流の最新加工機、計測器がずらっと並んでいるのが容易に想像つく。

しかも一つの同じ加工作業に、別会社の加工装置が複数並んでいる・・・・。

だから装置間の加工比較が出来る。これはとても重要なことだと感じた。

中小企業は、一つの加工で一つの装置しか買えな~い。

複数社の加工装置を購入するなんてとんでもな~い。何千万もする装置なんてたくさん買えるわけがない。

という前置きして、

大手企業には、同じ加工でも別会社の加工装置が複数並んでいる。

まずは、各装置を使いこなすのが大変そうだった。

使用方法だけでなく、装置の理論、原理だけでなく、装置のクセ、パターン、材質、形状、知識等

とにかく猛勉強させられる。そして実際に自分の手で触れているので、感覚的に分かるのである。

そうすることにより、更なるミクロン以下の世界にエンジニアは引き込まれていく。

こういう環境が、なんか自然と「ものづくり」の本質を追求しようとする環境を生んでいる気がした。

結果、もともと優秀な人材が更に優秀になっていく好循環が生まれている。

中小企業は購入した装置でしか加工ができないのである。つまり加工できる範囲や可能性も狭まる。

この意味は生産能力を限定させるだけでなく、人材の知識や想像力も限定することを意味する。出来ないことは外注に任せれば良いと思うけれど、社内で出来る範囲が大きい事はとても意味がある。

外注に依頼するのも必ず上司の許可が必要だ。正当な理由がないと依頼できない。

社内で出来るということは、あらゆる試作がしやすいということ。試作の積み重ねが何かを生む。

なるほどね。

最新型加工装置の比較なんて、大手企業でないとぜ~ったい出来ない。

装置によっては、一億円以上もある。すっげ~~~。

様々な装置があるということは、可能性もその分大きい。時短にもなる。

だけど、大手でも「この装置が欲しい~」と上司にお願いするのは大変そう。

これは、どこも共通ですね!!

80

優秀なエンジニアは、自分の開発装置に「想い」がある

2022年6月23日

こんなところに、「ダイヤモンドの原石」がある?

この業界に入って、感じたことの一つ。

大手企業ほど、オリジナル加工装置や計測装置を内製化する傾向がある。

要求精度は厳しく、密かに門外不出の知恵や技術が隠されている。

こういった装置は表に出てくることはまずありません。

但し装置として出てくることはないけれど、人の「能力値」として表に出てくる。

このような内製化開発に関わったエンジニアの能力は半端なく高いのです。

もともと優秀ということもあるけれど、オリジナルな装置を開発するから頭脳フル回転。

この環境が「技術」や「能力」を更に高めていると感じました。

こういった方々は強い「想い」で装置を開発されている。

そして、今は昔と違い色んな事情で転職する時代。

内製化に関わったエンジニアは転職をしても開発技術に対する思いが強く、何とか活かしたいようです。

過去の経験が忘れられないみたい・・・。

そりゃそうですよね。。苦しい思いして完成させたですから・・・。

力のある人は技術を活かし起業しますが、他の方はどこかの企業へ再就職する。

少なくともこういう優秀で情熱的なエンジニアの方々を過去4~5人見ました。

そして新しい環境で、何か技術的に工夫している。※年齢関係なし!!

正直「良い製品」を作るなぁ!!って感じました。

↑だけど潤沢な資金がないから改良ができない。あればもっと良いものが出来るかも?と思わせる。

ある意味「ダイヤモンドの原石」じゃないかな・・・?

情報漏洩になるので内製化装置と全く同じものを作ることはできないけれど、

何とかアレンジ出来ないか模索しているのを強く感じる。

「ものづくり」には、こういった方々が何人かいるのを伝えた~いと思いました。

そして、開発にはこういう方々の能力は重要!!

とても貴重な人材ですよぉ。

ものづくりで学んだこと