「ものづくり」から学んだこと・感じたこと

CONTENTS

NO. 161~170

161. ブランディングで学んだこと① ーブランドとは?ー

162. ブランディングで学んだこと② ーブランドの由来ー

163. 強いブランド力を構築していくには?

164. 多くの仕事を早く終わらせる方法 ー 仕事の順番 ー

165. 技術の伝承に必要なことは?① ー人から機械へ ー

166. 技術の伝承に必要なことは?② ー 品質の維持 ー

167. 技術の伝承に必要なことは?② ー 海外の場合 ー

168. 続編

「ものづくり」を追求すると「正しい」って分からなくなる!?Part4

169. 日々のメンテナンスは、熟練職人の勘と技術が必要!!

170. 高精度化の必要性と素材開発 ー温度耐性ー

161

ブランディングで学んだこと① ーブランドとは?ー

2023年4月2日

「ブランディング」について学んだこと・感じたこと NO1より抜粋

ひょんなことから、ブランディングを学ぶ機会を得ました。

とりあえず、ブランディングについて理解したことを書いてみようと思う。

ブランドとは?

ひと言でいえば、企業の「良い体験の結果の蓄積」だという。

つまり、ブランドはユーザーの企業・組織体との「体験」が積み重なって作られるもの。

例えば、良い体験には様々なものがある。

良い製品、おしゃれなデザイン、高品質、使いやすいソフト、笑顔が素敵な接客、アフターサービス、営業・・・

などなど、良いイメージや高評価の体験がいっぱ~いあると気が付く。

これら体験や感動の蓄積が強いブランドを作っていく。

ロゴの重要性は、ビックカメラの紙袋のデザインによく表われていますね!

※ちょっと古いけれど・・。

ロゴを見ただけで、どこの会社のブランドか一目でわかるし、一番馴染み深い家電製品が思い出されます。学生時代、初めて買った思い出の製品やブランドは忘れられません。

もしこの紙袋のデザインがロゴではなく、文字の会社名のみ描かれていたらイメージが湧きにくかったり、お堅い感じがします。これがロゴの不思議な力と思います。

ここからが大切なこと。

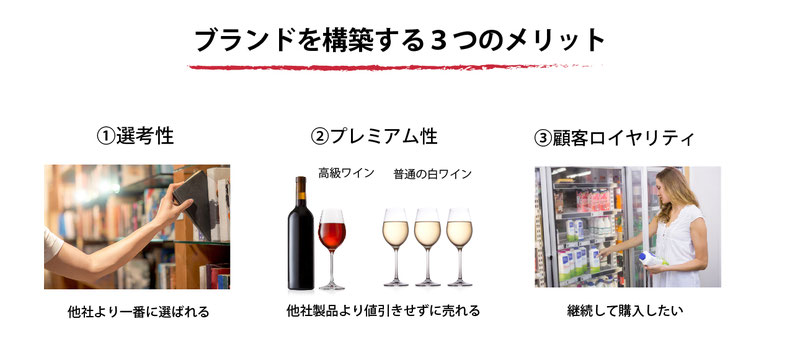

ブランドは「良い体験の蓄積」であり、強いブランドを構築すると3つのメリットがあるという。

ブランド力の3つのメリット

①選考性・・・他社より一番に選ばれること。

②プレミアム性・・・他社製品より値引きせずに売れること

③顧客ロイヤリティ・・・継続して購入したいとの意向

つまり、他社ブランドより優位性が保てるということになる。

特に②③は重要。ものづくりの勉強してみんなが悩んでいるところの一つ。

それは、「競合との値引き合戦」になること。この体力勝負とも呼べる値引きは、企業にとって負担が大きい。だから「プレミアム性」、つまり付加価値をつけようとする。そのうえ、継続して購入してくれないと意味がない。

ふむふむ。

だから強いブランド力はとても重要になってくる。世の中が2極化していくなかで、ブランド力のない企業は勝ち残れない。なんとなく、普段勉強していることがブランドという言葉で分かってきた感じがしました。

つづく。

162

ブランディングで学んだこと② ーブランドの由来ー

2023年4月6日

「ブランディング」について学んだこと・感じたこと NO2より抜粋

「ブランド」と「商標」と「デザイン」の勉強が繋がったぁ!!

前回で、ブランドとは企業の「良い体験の結果の蓄積」と学びました。

だけど強いブランド力を作るには、高評価の蓄積時間に時間が掛かります。また体験の全部が高評価に繋がるとは限らない。そこで強いブランド(BRAND)にするにはどうしたら良いだろうか・・・。

と、その前にまずはブランドの由来から学んでいこうと思う。

これが結構重要だった。

なぜならブランド(BRAND)という言葉に、すでに歴史を含めた多くの社会的概念が含まれているから。

そのことに気が付いた!!

ブランド「BRAND」の由来とは?

北欧(たぶんノルウェー辺り)の放牧している牛に焼き印をつけたことが始まりと言われている。その理由は、自分の牛と他人の牛と間違わないように、または区別するためだったそうです。この「焼き印をつけること」を意味する言葉が「BRANDR」「BRANDOR」だった。これが語源にあたるという。

なるほどなるほど。そりゃ~、他人と区別するのは当然だ。

沢山の牛から「一目見て分かる」というのは、トラブルも避けられる。

そして、このことが生産者を識別する記号へと変わっていった。

その後、中世ヨーロッパのギルド(商業別の組合)社会では、

牛の品質を保証し信用を得るための出所表示として「商標」の添付を義務付けされた。

おっとぉ!!

今、知的財産権で商標権について猛勉強中なので話が繋がってきたぞぉ。ちょっと寄り道で復習。

商標権の3大機能は、

1、出所表示

2、品質保証

3、広告宣伝

さらに時代と共に産業が発展していくにつれ、購入の際の信用力が重要になってきた。

「この商品って信用できるの?」ってね。 出所表示、品質保証のある「商標」は、つまり「ブランド」は産業の発展と共に社会的に価値があるものとして判断されるようになっていった。

ここで「商標」と「ブランド」は融合したのね!

同時に、以前に学んだ「ものづくりとデザイン」で、デザインの歴史を思い出した。

おぉ!!びっくり。。

デザインの歴史は、産業革命以降、機械化による大量生産・大量消費が美意識低下を生み、その反発によりヨーロッパでデザイン思想が生まれたことだった。その中で品質・技術・デザイン性のあるブランドは市場で優位性を持ち、特別な価値として認められていき、次第に世界市場に対しても価値があるものとして認識されていった。

こうした歴史的背景・優位性・品質が、ブランド、商標、デザインを結びつけたのだと管理人は思う。

つまりブランド(BRAND)の歴史を辿ると、とても多くの意味が含まれていることが分かった。最初は、家畜の牛の識別から始まったのだけど、次第に生産者を識別する記号になり、さらに出所表示、品質保証の「商標」と結びつき、これがその後「デザイン」と結びつき、現代の社会的存在意義を含む「ブランド(BRAND)」へと発展を遂げた。

ということが、分かった!!!

サイコ―!!(≧▽≦)

今までの勉強で、デザイン、商標、ブランディングを別々に勉強していたことが

ここで全部が繋がったぁ!!点と点が繋がって線になったぁ!!

↑完全に自分だけの世界になってしまった。笑

よく分からない人は、このHP内の2つのコンテンツを見て下さいね。

とりあえず、つづく。

参考サイト:ブランド・マネージャー認定協会

163

強いブランド力を構築していくには?

2023年4月10日

「ブランディング」について学んだこと・感じたこと NO3より抜粋

とりあえず、まずは復習。

ブランドとは、企業の「良い体験の結果の蓄積」であり、ユーザーの企業・組織体との「体験」が積み重なって作られるもの。そして「体験」の具体的なものは、良い製品、おしゃれなデザイン、高品質、使いやすいソフト、笑顔が素敵な接客、アフターサービス、営業・・・などなど、良いイメージや高評価の体験の蓄積が強いブランドを作っていく。

そして、ブランドには、商標やデザインと融合することで、すでに多くの社会的概念が含まれている。

出所表示、品質保証、広告宣伝、技術力、デザイン性などなど、見えないところで企業のイメージは好感度を増している。ロゴを見ただけで、ユーザーや消費者は色んなイメージが自然と浮かぶし、体験が思い出される。

だから、ブランドの構築は企業にとってとても重要になってくる。

強いブランド力を構築するには?

まず最初にすることは、企業が、つまり個々の従業員全員が自分たちを理解するところ。

それは何か?

①企業が目指す企業理念と活動分野を理解すること

②企業理念や活動分野に沿った事業検討と製品作り

①②の結果、お客様に良さや強みを実感して頂き、ファンになってもらうという。

これが、ブランド力向上のスパイラルを生み、強いブランド力に繋がっていく。

弊社も最初はそうだったのだけれど、創業当初は自分たちの会社が「何屋」かわからない。「出来ることは何でもやる」から始まるけれど、中途半端な「何でも屋(よろずや)」になってしまう。だから目指す企業理念やどこの分野で活躍できるのかをきちんと従業員全員が理解し、他人へ説明できることがとても重要と思います。創業して3年で廃業に追い込まれる中小企業が多い理由に、活動分野や得意分野が明確でないことがあります。その結果、自分たちの技術に磨きがかけられず差別化が出来ない。色んな企業を見て来て、自分たちが「何屋」と説明できる企業は強いなぁ!と感じます。←経験からそう感じています。

そして、企業理念や活動分野が理解出来れば、その分野での製品開発に集中できる。つまり上記の②に当たる部分。その結果、多くのファンが増える。ファンの「体験」の多さが強いブランド力への構築へ繋がる。

ここで大事なポイントが一つ。

企業理念だ。ここはなかなか難しい所。企業理念がない会社だって存在するのも事実。

企業理念で必要なのは3つのことという。

1、存在意義:Why・・・なぜ?なんのために?

2、能力・価値観:How・・・どのように?実現方法は?

3、事業展開:What・・・それは、なにか?

ここのところは、実は超~難しい。私もまだあんまり理解していない。

だけど、一番大切なのは1の存在意義:Whyだという。なぜ、なんのためにするのか?

たしかに社会との関係で自分たちの存在意義は考える必要がある。ある意味「使命感」にも近い気がする。そして、企業の存在意義は、人々の直感に訴えてくるという。理屈より勝って瞬時に直接脳に伝えてしまう。その結果「好き嫌い」「良い悪い」が一瞬で判断されてしまう。アップルの「革新的製品を作る」っていう存在意識は理屈でなくて、心で人々から共感を得ているものね!!

よくよくこう考えて見ると

強いブランド力にするためには、自分たちの会社の自己分析が必要ということがわかる。何が強みで、何のためにするのか、そのためにどのような方法をとるのか?これって、企業だけでなく個人が成長するにも同じことが言えると思えた。

あともう一つ大切なこと。

分析をする上で自分達の強みを理解するとき、自己評価で決めないこと。他人が評価した点が、最も強い自分たちの強みとなる。自己評価と他己評価では温度差が結構あったりもするが、他己評価の方がより客観性や共通点が多くその価値は大きいものとなる。

色々勉強になりました!!

164

多くの仕事を早く終わらせる方法 ー 仕事の順番 ー

2023年4月14日

沢山の仕事がある場合は、簡単な仕事から取り掛かろう!!

いや~、ここ2週間は猛烈に働いた、働いた!!実感があるほど働いたわ!!

とにかく多くの案件を抱え、しかも締切に追われていた。

だからこそ、どう仕事をこなすかが重要になっていた。

沢山の案件を抱えている場合、どの仕事から取り掛かるのかがポイントだ。

全部の仕事を早く終わらせるには順番があると思う。

これはテストを早く終わらせる方法と似ているのかもしれない。

管理人は学生時代勉強が苦手だったからテスト攻略法は上手ではなかった。

だから出題された問題を上から順番に解いていた。

順番に解いていかないとなんだか気持ち悪かった・・・。

だけど、これはテスト攻略方法としては正しくないと思う。

(※今ならわかる・・・)

今、実際に沢山の案件を早く終わらせるためには

やりやすい仕事や簡単な仕事から終わらせる方法が良いと思う。

難しい仕事や時間がかかるものは後回しにする方が管理人にとっては効果的だ。

その理由は、難しい仕事は特に集中力を必要とする。

雑念があると仕事が雑になるし、結果的に遅くなることに気が付いた。

集中したい仕事中に「まだ他の仕事も残っている・・・」は、強いストレスになる。

だから余計な仕事は全部終わらせて、集中力を高めたい。

あとは、タイマーも効果的だ。

実際にその時間内に終わるかどうかは別として、

自分で制限時間を設けて意識させることは大切と思う。

だから管理人の机の上にはタイマーがあります。(笑)

あ~あ。

今の自分だったら、学生時代のテストはもっと戦略的に解答用紙に書いていたな~~。

あのころに戻りたいわ~~!!(*^▽^*)

なにかの参考になれば幸いです。

165

技術の伝承に必要なことは?① ー人から機械へー

2023年4月18日

技術の伝承に必要なことは、職人技を機械へ搭載できるノウハウや加工技術

自動化やAIの波は止められない。

「手作業」と「機械化」、「人間」と「AI」。

モノづくり全体として、高度な技術の面においても機械と人間との差はほとんどないかもしれない。

場合によっては、機械の方がはるかに優れている気がしてきた。

そして、今後の技術の伝承は、人から人へではない。

最近になって実感しはじめた。

今までは「職人技術」を若い人たちへ何とか伝承できれば・・・・と一縷の望みをかけて

何か方法がないかな?とも考えていた。

しかし根本的な考え方を変える時期がきたとひしひしと感じている。

以前、ある会社の社長さんの言葉で、

「技術の伝承に必要なのは、終身雇用です。」と強く話されていたのを覚えている。

でも、この考え方はもう時代には合っていないと思い始めた。

時代に合っていないということは、淘汰される可能性が高い。

悲しいけれど、そう感じ始めてきた。

技術の伝承に必要なことは、

職人さん自身ではなく職人技を機械に搭載できるノウハウやその加工技術を持っているかだ。

もしくは、機械化へプロデュースできる知識を持っている会社が生き残ると思う。

つまり今後は「人から人へ」ではなく、「人から機械へ」技術は伝承される。

同時に「人から人へ」と考えている会社は伝承が早く途絶える可能性もある。

なぜこのように感じたかというと、

今まで職人の高度な加工技術を必要としていた部分に気が付いていない若手職人が増えたからだ。

「どこに高度な技術が必要なの?」という状態。

ほんの一部の人たちしか、その難しさがわからないという。

わからなければ、意味がない。人による高度な加工技術は必要されない。

だったら、一部の人が気が付いているうちに機械へその技術を搭載しなければいけない。

のんびりとした時間はない・・・・。

残念だけど、そういう流れになっている。

新しい時代を受け入れよう。。

そう強く思いました。

166

技術の伝承に必要なことは?② ー 品質の維持 ー

2023年4月22日

これからの時代、職人に依存しすぎると品質が保てなくなる

技術の伝承のことは、更に現場の重要なお話が聞けた。φ(.. )メモメモ。

前回の続きだけど、なぜ人から機械へ職人技の技術伝承の必要性があるのか?

①人による品質にばらつきがある

②退職されたら出来る人がいなくなる。

その結果、品質が維持できないのである。

両方とも一般的によく言われていること。

もっとここのお話を詳しく聞くと、

この品質の違いは、

技術のある職人が100個加工したら、100個合格品になる。

だけど、職人以外の人が加工したら20個~30個しか合格品にならない。

これはコストの無駄だけでなく、会社の安定性や信用問題にもつながってくる。

今は終身雇用は崩壊しはじめ、転職が当たり前の時代。更に少子化で人手不足。

そのうえ昔とは仕事に対する考え方や価値観が違う。

だから職人に依存しすぎると、長期的な目線での品質は保てなくなる。

その結果、職人が行っている品質を誰でも機械でできるようにしたい!!

というのが、現場と経営者の切実な声だ。

もうひとつ大切なこと。

技術出身の経営者はこのことに理解しているけれど、

そうでない経営者は、職人の技術の高さや設備投資の価値に気が付きにくい。

もしくは頭ではなんとなく理解しつつも、実際に多額な設備投資の金額を見せられたら

「無理!!」と拒絶反応がでてしまう。雇用を守るだけで精一杯の会社が多い。

そうなるとどうしようもないのである。

本当に難しい問題だ!!と思いました。(>_<)

大事なことなので書きました!!

167

技術の伝承に必要なことは?③ ー 海外の場合 ー

2023年4月26日

雇用が安定しない工場では、単純な作業と装置が好まれる

いや~、先日も重要なお話が聞けた。こりゃ~φ(.. )メモメモ。

ちょうど技術伝承のテーマを書いていた時、偶然にも海外生産のお話を聞けた。

国内だけでなく海外だって同じ問題を抱えている。

むしろ海外の方が、少し厄介かもしれない。

海外生産における問題点は、

①従業員の入れ替えが激しく、雇用が安定しない。

②言われたことしかやらない。

③情報漏洩しないように対策を講じなければいけない。

④難しいことは嫌う。

※国にもよると思う。

1年後も同じ従業員がいるとは限らない。それほど入れ替えが激しいという。

そんな状況で品質を安定させるには誰でも同じことが出来る単純作業しかない。

その結果、1つの会社が同じ規格のものを数万個作るという。その規格以外生産しない。(させてもらえない)

他のサイズや別規格のものは、別会社にさせるという。

1つの同じ部品を生産することによって生産性と情報漏洩を防ぐという。

だから加工装置や計測器も難しい機能は嫌う。従業員が分かりやすい装置でないとダメみたい。

複雑な機能は操作できる人がいない。

この話を聞いて、腑に落ちた。

海外の工場では高精度な装置を購入するところもあるけれども、

逆に単純な手動式の装置を好む会社も多い。

2極化しているなぁ!!って思っていたけど、そういうことだったんだね!!

雇用が安定しない工場は、単純な作業と装置の方が好まれるんだ。。

ちょっとだけ、海外事情が見えてきました。

168

続編

「ものづくり」を追求すると「正しい」って分からなくなる!?Part4

2023年4月28日

素材の結晶構造に不純物が入っている場合、測定結果が正しいとは言えないのかも?

今朝、朝歩きながら「ぬ!?」って感じた。

今日の内容は、マニアック過ぎるので忘れないうちに自分だけのメモメモです。

管理人は2~3年前、3種類のレンズをもってあるお店に行きました。

その店には、圧電効果を測定できる装置があったからです。

※圧電効果とは、圧力を加えることで電気が発生する現象です。

そして、その装置で3種類のレンズの圧電効果を測定してみた。

そのうち高精度なレンズ2つには圧電効果が見られた。

しかし汎用品の安いレンズには圧電効果は得られなかった。

この結果は、とても重要な意味がある。

少なくとも汎用品のレンズには石英で見られる結晶構造を成していないか、不純物が入っている可能性がある。

逆を言えば、高精度なレンズは結晶構造が綺麗に並んでいる可能性が高い。

簡易な実験だったとはいえ、この時の実験はとても管理人にとって意味があるものだった。

そして、今日歩きながらこの実験を思い出していた。

あれ?👀

不純物のある透明素材は、屈折率が変わるのか・・・?。

ガラス等の素材メーカーが品質保証しているものは安定した屈折率が得られるが、仮に製造工程でメンテナンスの行き届いていない工場で圧力の変化から結晶構造が変化したり、不純物が混入した場合は正しい屈折率が得られない可能性があるのか?

となると、屈折率(n値)を入力して測定する装置は必ず正しい!!とは断言できないのか・・・?

また屈折率そのものを測定できる装置は別に存在するがその光源と、屈折率(n値)を入力して測定する装置に搭載されている光源が一致していなければ正しい答えは得られないのか??

訳わからないことを言っていると思われるかもしれないけど、

つまり素材の結晶構造に不純物が入っている場合、測定結果が正しいとは言えないのかもしれない?と思いました。

さらに結晶構造の品質は製造工程の温度や圧力によって変化しやすい。

※管理人の憶測なので断言できません。

こうしたことを考慮すると

ものづくりには多くの誤差が積み重なっていると感じました。

製造過程で発生する誤差箇所が多ければ多いほど正しい測定結果が得られにくいかな?

とにかく色んな誤差を追求していくと、

ほんと、何が正しいのかわからな~い!!(>_<)

自分の中では大切なことなので記事として書かせてもらいました。

169

日々のメンテナンスは、熟練職人の勘と技術が必要!!

2023 年 5月 1 日

日々のメンテナンスは熟練職人しか出来ない!

前回の記事で、さらに感じたこと。

日々のメンテナンスに職人技が沢山隠されているということに改めて気が付いたこと。

新しく導入したばかりの装置や加工機は正常に作動するから品質は安定している。

だから導入初期はさほど品質の心配はない。

むしろどんな装置を揃え導入したかによって生産能力と資金力を見られ、仕事が得られる。

しかし装置は何年も使うもの。だから装置部品や治具は必ず摩耗する。

これをメンテナンスしないと品質は徐々に低下する。

ここで重要なのが、メンテナンスは実は職人技なのだ!!ということ。

単に擦り減った治工具を交換すれば良い・・・というわけではないのだ。

治具の交換には必ず微調整が必要。新品装置と同じように取り付ければ良いというわけではないんですよぉ。

また、ひびや割れを修復する作業も必要だ。モーターだって壊れる。

地味な作業だけど、このメンテナンス力には熟練職人の勘と技術が必要。

長く培った能力だからこそ装置の細部まで把握できるのである。

この技術こそ長期的な品質を保つ秘訣なのである。

最近ある人から直接聞いた話。

「装置の治具交換調整は熟練の職人が行っておりこれが品質に直結します。だけど、ここの部分の重要性に気が付いている人が少ないのです。上層部は理解していない人も多いので、その説明が大変です。もしその職人さんが退職してしまったら品質が保てなくなる危険性があるのです。」

また最近先端技術に使われている水晶振動子を勉強しているのですが、人工水晶を製造するとき巨大な圧力釜を使用します。もしその圧力釜に亀裂が入ると内部圧力が低下し品質が低下する。この亀裂の整備にはミクロン単位での技術が求められ熟練の職人さんが行うという。人工水晶の育成は数か月にも及ぶので圧力釜のメンテナンスはとても重要なのですね。

たまたま同時期に職人のメンテナンス技術力のお話を立て続けに聞いた。

メンテナンスは品質に直結し安定性と信頼性にもつながる部分。

技術の継承は「人から機械へ」という流れの中で、日々のメンテナンスはまだまだ熟練職人しか出来ないと感じました。改めて職人技の大切さに気付かされました。

170

高精度化の必要性と素材開発 ー温度耐性ー

2023年5月5日

素材開発は、結晶構造やカット方法も重要。

「こんな高精度なものは要らないんだよね~」

そんな話をよく耳にする。

将来は高精度化が重要にになると思って超精密加工装置を導入したにもかかわらず、

需要が思ったよりなく、実際はさっぱり売れない!!なんてこともたまに聞きます。

正直、費用対効果が得られない・・・という本音も。。

それでも高精度の素材や部品の需要が高まると管理人は勝手に思っています。

それはなぜか?

AIや自動化が進むにつれ、大量の情報処理や電磁波等を伝搬するのに正確でかつ温度・環境変化に耐えられる部品が必要になるから。とくに情報量が多ければ部品は過熱し、過熱すればトラブルや故障の原因になります。パソコンをイメージすると分かりやすいですが、グラフィックなど重たい処理をしたときパソコンが熱くなる。あまりにも熱過ぎると画面上のアプリが途中停止し作業が続けられなくなります。このようなトラブルが起きないように、今後はより部品の高精度化が求められるのです。

この高精度化は加工だけでなく、素材開発からとても重要になってくる。

以前の圧電効果の実験で、結晶構造から重要なんだと改めて感じた。

最近知った水晶振動子のお話。

水晶は半導体や先端技術で重要なパーツの1つで、正確に振動や電気を発生させるという。現代のテクノロジーではこの応用技術が使われている。最近ある人から聞いた話ですが、とある車には水晶振動子が100個ぐらい搭載されているという。

「100個ですか?ビックリ!!」

そのぐらい車は正確に制御しなければいけないということを意味している。

また水晶振動子は人工水晶から切り出すのですが、そのカット方法がとても重要。例えばATカットと呼ばれるものは「35°15′」の角度で切り出した振動子で、このカット方法により安定した温度特性が得られるという。つまり、規則正しい結晶構造かつ適切なカット方法により温度変化に強い素材が出来ることを初めて知った。車は夏場は高温になるから温度に強い素材は必ず求められます。車載に使用されるレンズも同じで、150度の温度に耐えられるものでなければいけないという。逆に寒冷地では、低温に耐えられる素材が必要になる。

温度特性って、本当に重要なんだなぁ~っと改めて感じる。

追求するとその特性の秘密に、規則正しい結晶構造と切り出すカット方法があるなんてビックリ。

素材開発の奥深さを感じました。

ものづくりで学んだこと