「ものづくり」から学んだこと・感じたこと

CONTENTS

NO. 141~150

141. たたき台や資料の重要性 ー商機を逃さないー

142. ロボット化の延長にある未来! ① ー 人とロボットの共存 ー

143. ロボット化の延長にある未来! ② ー 宇宙空間で製造 ー

144. カスタマイズの問題点① ー 企業の負担大 ー

145. カスタマイズの問題点② ー 大学での難しさ ー

146. 大手企業は、管理されている。 ー自由とは?ー

147. 治具は、隠れた技術の1つ ー治具の素材探しー

148. 現場と管理職の乖離 ー生産に対する考え方の違いー

149. 試作から量産はすぐには出来ないですよ!!

150. 再現性の難しさ ー安定した量産化につながるー

141

たたき台や資料の重要性 ー商機を逃さないー

2023年1月15日

たたき台や資料のスピードが商機を掴むことってある!!

管理人自身が日々実感として感じる事の一つ。

たたき台や資料が商談を活性化させ、商談スピードを上げ、商機を掴む!!

商談って、ある意味で生き物のようでもあり雲のようでもあり、最後は消えて無くなってしまう。

なにか寿命のようなものを感じます。

だから、タイミングを逃すと商談も空中分解し、何もなくなってゼロになります。

御取引先と商談を進める中で打合わせを行い、「続きは次回で・・・」ということがあります。

その続きで何もしないでいると、いつの間にか月日が過ぎ御取引先様も話を忘れ、そのままほったらかし・・・。

この状態で商談が途中で終わることもしばしば。

こんな経験は多く人が体験していると思う。

特に日本人はこの傾向が強いし、「スピードが遅い」と言われる要因の一つ。

ここで、管理人が思う良い方法の一つがたたき台や資料戦法。

相手に頼まれてもいないけれど、打合わせでまとめた話をもとに商品が出来ていないのにカタログ等のたたき台をすぐに作ってしまう戦法。この戦法の良いところは、商品が出来上がっていなくても、相手の頭の中にイメージを作り上げることが出来る事。ポイントさえ押さえておけば、たたき台の完成度は低くてもOK。資料で補足。むしろ完璧に作り込む必要は無い。←これ重要ポイント

大事なことはスピード感と相手の心に響く表現や言葉。とにかく相手の頭の中にイメージをさせることが最も大切。

このたたき台で相手の心を掴むことが出来れば、次回の打合わせの日程が早まる。

そして「相手が乗ってきた!!」と感じる。波に乗れば、そのまま商談が一気に進む。

だから、たたき台や資料はアクセルを踏んでスピードを上げる第一歩。とても重要。

この方法で何度か商談につなげることが出来た。運もあって絶対取引出来ない大きな企業とも取引が出来た。

この時はちょ~感動する。

仕事をしていると、途中で止まってしまう商談って結構沢山あるなぁ!と感じます。

もったいないなぁと思うこともしばしば。

理由は様々ですけど、せっかく頂いたチャンス。1つでもその運を逃さず掴むことが出来ればと思いました。

管理人は、このHPでもなるべく画像や絵を入れて表現しようとしています。

その理由は、その方が読みやすいのと頭にイメージしやすいと思っているからです。

文章だけではやはり表現力に限界があり、画像や絵は一目で言いたいことが伝わることもある。

手間はかかるけれど、その手間を重要視しています。

※空いた時間を使って記事を書いているので、全ての記事に画像や絵はいれられませ~ん。

何かの参考になれば幸いです!!(*^-^*)

142

ロボット化の延長にある未来! ① ー 人とロボットの共存 ー

2023年1月20日

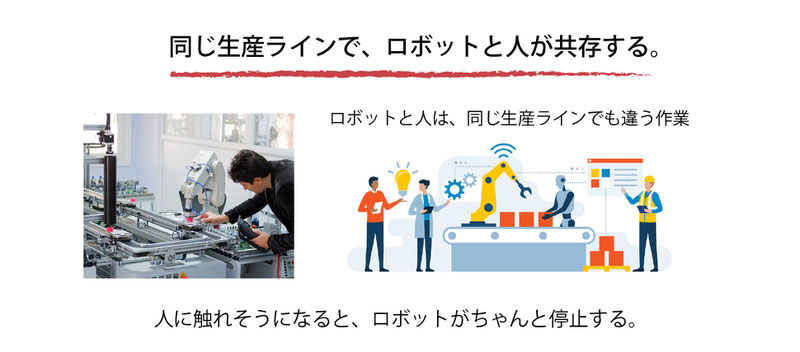

ロボットと人が共存する世界で、実は役割が違う。

先日、ロボット化の話を聞き、こりゃ~メモメモと思ったこと。

世界中が自動化の波が押し寄せている。

そして、特に産業用ロボットの自動化では「ものを搬送する」というアームロボットが重要。

ある会社の生産ラインで使われるアームロボットは、「人とロボット」の共存だった。

これには、驚いた~~。私だけかな?

イメージでは、アームロボットが全部生産ラインで稼働していると思っていたけれど

共存のパターンもあるんだわ!と思った。

そのロボットは、人に触れそうになるとちゃんと停止するという。

そこで、疑問が湧いた。

生産ラインでは、ロボットと人が同じ作業をしているの?

頂いた答えは、

ロボットと人は同じラインでも別のものを仕分けている。

精度の違うものをロボットと人は分けて搬送しているという。

な~るほど!!

同じ生産ラインでも人とロボットが共存し、違う作業を行っている。

ちょっぴりこの話、なぜか感動した!!

全部の仕事がロボットに変わるわけではないんだ。

またロボットはある一定水準まで品質を維持することはできるけれど、

本当に精度の高いものは、人が関わらないと出来ない。

研削などの加工も同じで、一定以上に品質はロボットで可能。

だけど、ある方曰く「原器はロボットに作れない!」という。

つまり、やはり超高精度は「人」ではないと作り上げることが出来ないことを意味する。

ロボットと人は役割が違うんだ!!

職人は今後も必要な存在だ~~!!

すご~く、お勉強になりました!!

143

ロボット化の延長にある未来! ② ー 宇宙空間で製造 ー

2023年1月24日

ロボット技術の真の価値とは?

前回の続き。

ある方の話を聞いてもう一つ大事なことに気が付いた。

それは、ロボット技術の真の価値の一つ。

世界中が「宇宙開発」に力を注ぎ衆知を集めている。これは周知の事実である。

今までは、人は地上で生活することを当たり前に考えていた。今でもそう思っている。

時々火星で人が住めるようになれば・・というような夢物語な話がテレビで流れる。

でも、そんなことが起こるのは何百年も先の話で生きている間は絶対ない!!とほとんどの人が思っている。私もその一人。そして宇宙での住居を可能にするには、ロボット技術が重要なんだということに改めて気づかされた。

最近の宇宙開発の話を聞いていると、「非現実的の話ではないんだぁ!」と改めて感じた。

だけど人が宇宙空間や他の星で暮らすためにはまず研究が必要で、そのためには、「観測」というものが行われる。

人工衛星とともに、地球や宇宙を観測する必要がある。

そして、この観測には2つの方法がある。

①地球上で宇宙を観測する場合

②宇宙空間から地球や宇宙を観測する場合

この話もごくごく当たり前の話。

ロケットや人工衛星に色々の搭載させて観測している。みんなが知っている。

そして、観測の精度を上げるにはどうしたら良いか?

②の宇宙空間からの観測を強化する。

そのために重要になってくるのが、ロボット技術だ。ここからが本題。

今は、地上で観測装置を製造しロケットを使い宇宙空間へ運んでいる。

このとき費用は莫大で、天候や政治や地政学リスクが伴う。

現にウクライナ問題で開発が止まったり、部品が手に入らないことが起きている。

その結果、宇宙空間で製造から観測までするという考えが生まれていた。

この流れを可能にするのがロボットである。

「ロボットは人が行けないところで活躍できる。」

日本人は、震災を経験しているからイメージは浮かびやすいと思う。よくよく考えると人が行けない場所って宇宙空間も含まれていることに気づかされた。今は地球上でモノを作って宇宙空間へ運んでいるけれど、将来宇宙空間で製造すれば宇宙へ運ぶ手間が減るという。

現に車の製造だって考え方は同じですものね。。海外で製造して、海外でそのまま販売する。

それが地球上なのか宇宙空間なのかの違いだわ。

そっかあ。

つまり自動化ロボットの延長にある将来は、宇宙空間でモノを作ることなんだ!!

こんなこと考えたことがなかった~~!!

そのために、電磁波、気圧の変化、などなどは観測が必要になる。

より想像力が深まりました~~!!

144

カスタマイズの問題点① ー 企業の負担大 ー

2023年1月28日

カスタマイズは企業にとって負担が大きい

以前に、ちらっとカスタマイズについて書きましたが、ちょうど話題になったこと。

正直、多くの会社が思っていること。

「カスタマイズは儲からない」

だけど、カスタマイズを好む会社も少なからずはいる。しかし、多くの企業は避けたいところ。

さてさて、その理由を書いてみようと思う。

①設計変更の負担。

②商品管理が出来なくなる

③設計担当者が長期間泊まり込みになる。

④色んな問題で検収があがらない事もある

⑤保証の問題

①設計変更の負担はとても大きい。標準製品として完成してもやはり企業ごとにカスタマイズの設計変更がある。そうなるとまず人件費の見直し、部品の見直し、手配、納期等コストが大幅に増大する

②標準製品なのに部品変更も多く、修理の時に型番を見て部品手配したけれど実際の部品が違うなんてこともある。

③発注先へ開発者や設計者が泊まり込みになる。数週間から数か月もしばしば。その期間は会社に帰れない。

④注文先の既存装置にカスタマイズ部分を組み入れてほしいという要望も結構ある。そうなると装置全体の精度がなかなか出ないということもよくあること。検収条件が満たさない限り検収があがらない。←結構多い。

⑤色んなメーカーの装置を組み合わせてオリジナル装置を製造した場合、装置全体の保証がどこのメーカーになるかが明確にできないこともある。トラブル起きた時対応ができない。

カスタマイズの問題点はこんな感じです。

だから企業はカスタマイズ仕様は出来ればやりたくな~い!!って思っています。

だけど、カスタマイズが積極的に好む会社もあります。

その理由は、会社としての技術や知名度が向上するから。

カスタマイズするには、それなりの技術力がなくてはできない。同時に、技術力向上きっかけにもなる。色んなパターンをこなすことで、より専門的になっていく。

カスタマイズは嫌だ~~って声は、結構聞きます。

人員不足だから中小企業にとって本当に負担が大きいと思います。

ちょっとした企業の本音を書いてみました。

145

カスタマイズの問題点② ー 大学での難しさ ー

2023年2月1日

大学は試作はできるけれど、カスタマイズやアフターフォローができない。

産学連携の難しさに繋がるところを発見。

企業が大学と共同開発をする「産学連携」。

専門知識と技術が必要だから大学の先生でなければいけない。

だけど大学は、研究して試作はできるけど量産が向かないことに気が付いた。

その理由は、開発した製品のカスタマイズやアフターフォローができないから。

仮に製品化しその製造工程を他企業に依頼したとしても、何かあった時は開発した大学の先生が面倒を見ることになる。改良やカスタマイズによる仕様変更、設計変更、部品手配・・・つまり技術的な変更があった場合、全てその先生の知識と技術に頼るしかない。先生の代わりの人がいなく、製品全体を管理し纏めるひとがいない。全て一人で行わなければいけない。大学の先生は他にも研究することがある。改良、改良と続けば、本来やりたい仕事ができなくなる。

また沢山売れれば売れるほど、緊張感やプレッシャーを感じる。自分しかできない。人に振ることができない。

製品化してもまた変更で自分に返ってくる。結局戻ってくる。

これも産学連携がうまくいかない理由なんだということに気が付いた。

大事なところだったので、 メモメモしました。

146

大手企業は、管理されている。 ー自由とは?ー

2023年2月5日

管理社会になると、自由ができなくなる?

会社からのパソコン支給の話題になり、「そうなんだ~!」てフムフム感じたこと。

大手企業ほど、とても管理が厳しい。。

そりゃ~当然のこと。

人や物を管理しやすくするためPCが支給される。

そして、いつログインしたか、出退勤の管理をPCで行われる。

どこへ出張し、その際いつパソコン画面を立ち上げたか・・・?

ひえ~。(>_<)

ここで感じたことが、記録を残すためにパソコンを立ち上げること。

あれ?何かがおかしい。。考え方が変だ??

普通は、どこでパソコンを立ち上げたかを確認するため。

だけど、今いる場所やその時間帯に仕事をちゃんとしていると「通知」するためにPCを立ち上げる。

「ここにいますよ~、今、仕事していますよ~~」と知らせるため。(←やや言い過ぎな面もある。)

でも、あれ?これって逆じゃない?アリバイ工作?と思った。

と、同時に管理社会について考えさせられた。

技術を流出しないために、管理する。そうすると怖がって人は下手に新しいことが出来ない。

新しい風が生まれない。自由な行動ができない。

もしくは、管理しすぎると内側から腐る。外部からの侵入を遮断する。

そうなると新陳代謝が進み難くなる。

これは、管理社会の弊害を感じました。これからは、管理社会が加速する。

そうなると、「自由とはなんだろう?」と思う。

とにかく何か変だ?って感じたからメモメモ。

147

治具は、隠れた技術の1つ ー治具の素材探しー

2023年2月9日

治具には、隠された技術が凝縮されている。

開発って、とにかく実験、実験の繰り返し。

失敗して試行錯誤して、あ~でもない、こ~でもない・・・・。

これが永遠に続く。(>_<)

そこで、先日改めて感じたこと。

実験には装置本体だけではなく、装置を補助する治具が必要。

治具は、普通の人の感覚ではあんまり重要視されない。意識がどうしても低くなる。

だけど、本体と同じぐらい重要度が高いと改めて気が付いた。

ある装置で加工品を保持する治具。

傷つかないようにと樹脂で固定するのだけど、その素材選びで何度も失敗。

同じ樹脂素材でも、沢山の種類がある。

加工しやすさ、耐熱性、耐光性、電気絶縁性、透明性などなど。

治具自体は、たった数センチの治具。でも特注だからゼロから作り直しすると10万円近く掛かる。

それが何度も何度も、丁度良い素材を探すのに時間と手間がかかる。

実験して失敗し、また素材選びから設計し納品後また実験。あ、また失敗・・・。

5回試行錯誤しただけでも30~50万近く。

↑本体じゃないですよ。。治具ですよ!!

もっと、大きな治具になると、開発だけで数百万にはなると思われる・・・。

だけど、繰り返し実験するとやっぱり治具の素材選びの重要さを感じる。

本当に治具一つだけでも、結果が全然変わってくる。

そう思うと、開発費用の大変さを改めて実感。

こりゃ~、いくらお金があっても足りないわ!!って思いました。

治具って、本当に素材選びと設計が大変。試行錯誤の嵐。

ものづくりに関わっている人はその重要さは身に染みていると思う。

だけど、知らない人にとっては治具はオプション感覚でその重要性は見えにくい。

これもしょうがない。私だって最初はわからなかったもん。

だから治具は装置の心臓部の一つといっても過言ではないと思っています。

隠れたすごい技術が凝縮されている!!

知識や技術がないと絶対に作れない!!

↑優秀な人は素材の知識が入っているから、素材探しからすでに人とは違う・・。

これも大事だから、メモメモ!!

148

現場と管理職の乖離 ー生産に対する考え方の違いー

2023年2月13日

どっち優先?現場の生産効率と特注に対応できる仕事の幅

たまたま話していて、現場と管理職の考えの違いを発見!👀

それは、ある加工機を購入するときの判断の違いだった。

どっちが正しいかはわからない。

だけど、両者の求めるものの違いが見えたからメモメモ。

生産現場では、効率やスピードを重視する。

だから、購入する加工機は、自分たちが使いやすい装置を望む。当然のこと。

逆に決裁権のある管理職の方々は、新規の仕事や取引が出来るようにに加工機は出来るだけ機能や加工範囲幅が広いものを選ぶ。その結果、もちろん決裁権のある方の判断が優先されるので、加工機は機能や加工範囲幅が広いものが選ばれる。このことは、普通の判断で、どこが乖離なの?と思われるかもしれない。

分かりにくいので、「ハサミ」を例として説明してみたい。

・現場の人は、切れ味が鋭く、握りやすく指が入りやすい15センチ前後のハサミが欲しい。

・管理職の人は、大きものも切れる、硬いものや電線も切れる30センチの万能大ハサミを望む。

現場の人は、

9割の仕事は15センチのハサミで十分。残り1割の仕事は、別の専用ハサミで、その都度取り換えれば良いと思う。

だから「2種類のハサミ」を用意した方が良い。その方が効率的で生産性が高まる。

管理職の人は、

だったら、最初から全部統一して万能大バサミで全ての作業すれば良いじゃん。

全部取り換えるのも手間と時間掛かるし・・・。だから「1種類の万能大ハサミ」を購入がいい。

とにかく、どんな仕事にも特注にも対応できるし、ハサミの違いによるバラつきもなくなる。

生産現場の考えは、作業効率を優先するので9割の仕事を大バサミで使用する事は逆に効率が悪化すると考える。

管理職の考えは、大型や電線、硬いものも切れる!と取引先にアピールし、仕事の幅を増やしたい。

これらは、どっちの考えが正しいのだろう・・・?

う~ん。私には判断ができない。

とにかく生産現場と管理職の乖離が見えた事例でした。

例えが伝わったかなあ??

ま、いっかぁ!!

149

試作から量産はすぐには出来ないですよ!!

2023年2月17日

「試作=すぐに量産可能」ではない。

企業にとって、開発の量産化はとても重要。

だから量産化の事業計画化する。そのためにまずは、試作。。

紆余曲折を経て、何とか試作が成功すると、

なぜか、「試作=すぐに量産可能?」と思ってしまう。

でもね、

試作が出来てもすぐに量産化はできないんですよぉ!!

↑今回は、これを伝えたかった。

なぜなら、量産には「再現性」が求められるから。

何度も何度も繰り返しても、同じ結果にならなければいけない。

ここに、試作からは見えない別問題が発生するのです!!

試作は1個。量産は、何百~何万個。

機械が毎回同じ動作をしてくれるとは限らない。

例えば自宅のプリンターだって同じ。

家庭用プリンターで1度に同じデザインを数万枚印刷したいとする。

数万枚の印刷に耐えられると思いますか?

私なら自宅で試作デザインを印刷し、数万枚の印刷は専門業者に依頼します。

強引に自宅で印刷をすると

ぜ~ったい印字がおかしかったり、紙詰まりが起こったり、もしくは自宅のプリンターが壊れるもん。

家庭用プリンターは、一度に何万枚の印刷に耐えられる設計がされていない。

だから、部品1個1個の強度が足りない。ローラーの部分がすぐに壊れる。

もし自宅で量産したいなら、それなりの設備が必要。

だから、試作と量産は考え方が別。

量産には、量産用の設計と実験が必要。

試作して、量産までは更に何度も何度も改良が行われる。よって時間を要する。

これを怠って、試作からいきなり量産化すると導入した多額の設備投資が大失敗になる可能性が高い。

品質が思った通りにならない!!ってね。不良品が沢山発生する可能性が高い。

よって、試作から量産がすぐにできないですよぉ。

これも学んだこと。φ(.. )メモメモ

150

再現性の難しさ ー安定した量産化につながるー

2023年2月21日

安定した量産化というのは、再現性に優れている

加工・測定装置を開発すると、再現性の難しさを本当に感じる。

このことは、前回の試作と量産の話に関係してくる。

再現性は、本当に量産につながる。

だけど、そう簡単にはいかない。

なぜなら、部品一個一個すべてにこだわらないといけないから。

試作と量産は全く別物。

椅子だって同じ。

作ろうと思えば、素人でもDIYで作れる。

ペンキや生地をはりつければ、見た目からお洒落なものができる。

だけど、椅子は繰り返し使われるもの。材料やつなぎ目が適当であればすぐ壊れる。

座って腰を掛けたとたんに、ガタって、椅子が崩れ落ちたら大けがをする。

だから何度座っても丈夫な椅子は必要。

昔、イケアだったかな?ニトリだったかな?

椅子の耐久性、耐荷性実験があった。何万回座っても壊れないとPRしていた。

一見なんてことない実験に思えるけれど、ここには見えない技術が隠されている。

何万回座っても壊れないというのは、再現性があることを意味する。

話を少し戻すけれど、量産用の加工機や計測器は何万回と連続で使用される。

この時、安定して稼働するためには部品1つ1つが高精度でなければいけない。

「高精度」というのは何を意味するのか?

沢山あるけれど、具体例の1つとして、「熱」に強いこと。

「熱」がこもると何がいけないのか?

その答えは、部品が変形するのです。

部品が変形すると、基準の正しい位置に検知するセンサー等が戻らなくなる。

そうすると、全てズレた位置で加工や計測が行われ、システム全体に影響を与える。

そうなると全てが台無しになる。不良品の塊~~♪

だから部品や素材開発は、今後はとても重要になってくる。

でもね。実はここは、日本の技術の強いところなのです。

確かに今は、ハードで出来ないことをある程度ソフトで制御もできる。

だけど、基本技術の部品が正確ということが大前提で、その上でソフトが活躍するのです。

今日の大事なところは、

安定した量産化というのは、再現性に優れているということ。

その再現性を支えていうのは、高精度部品です。

だから、素材開発というのはと~っても重要項目なのです。

これも大切なことで、学んだこと。(*^-^*)